今回肝になるのが、テーパーローラベアリングの外輪の取り外し。

テーパーローラベアリングは内輪+ローラと外輪が分離する構造になっている。外輪をハウジングから抜くには面取り部の隙間に何か引っかける必要がある。マイナスドライバーを突っ込む、という訳にもいかないので引き抜き治具を作った。

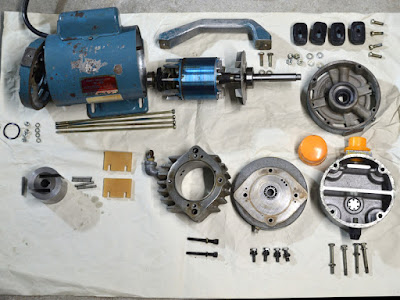

写真の上がM12X200のスタッドボルトと治具用フランジナット。(購入品)

下左がコーンナット。(M12、60° SCM435)

下中央が引き抜き爪(S45C)下右はキャップ(フライス主軸上に付いていた物を流用)

作り物の材質は、深い意味はない。鉄系の手持ち材料で径の近い物を使った。

引き抜き爪は旋盤→メタルソーで3分割→バーナーで炙って水焼き入れ→オーブンで300℃焼き戻し。

組み合わせた状態。

この状態で外輪にはめ込んでナットを締めると、引き抜き爪が外輪奥の面取り部に引っかかった状態でテーパーで外輪に押しつけられ、さらに締めると外輪が抜けてくる。

作るのは手間がかかったが抜くのは拍子抜けするほど簡単。これなら、爪の熱処理はしなくても問題なかったと思う。

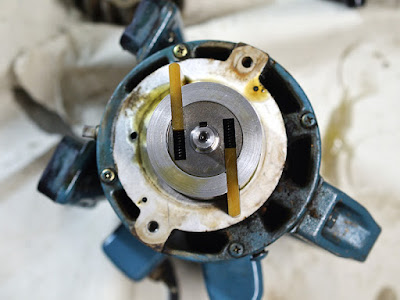

爪部分

引き抜くベアリング外輪

外輪を抜いた後の主軸ハウジング。

外輪が抜けたら、新しいベアリングを圧入する。

用意したベアリングは以下

①テーパーローラーベアリング 32906 内径Φ30、外径Φ47 巾12 NSK

②深溝ベアリング 6905C3 内径Φ25 外径Φ42 巾9 NTN

③ニードルスラストベアリング AXK1105 内径Φ25 外径Φ42 巾2 NTN

④軌道輪(内輪)WS81105 内径Φ25 外径Φ42 巾3 NTN

⑤軌道輪(外輪)GS81105 内径Φ26 外径Φ42 巾3 NTN

用意したベアリングは以下

①テーパーローラーベアリング 32906 内径Φ30、外径Φ47 巾12 NSK

②深溝ベアリング 6905C3 内径Φ25 外径Φ42 巾9 NTN

③ニードルスラストベアリング AXK1105 内径Φ25 外径Φ42 巾2 NTN

④軌道輪(内輪)WS81105 内径Φ25 外径Φ42 巾3 NTN

⑤軌道輪(外輪)GS81105 内径Φ26 外径Φ42 巾3 NTN

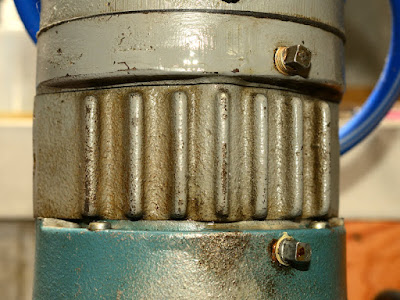

深溝ベアリング用とテーパーローラベアリング外輪用圧入治具は旋盤で作った。材質はA5056、外径はベアリングよりちょっと小さく、内径はボルトに合わせてΦ12、テーパーローラー側は外輪の穴径に合わせてガイド溝をつけた。

ニードルスラストベアリング③~⑤は新規投入。初期の仕様ではボールスラストベアリングが入っていたのだが、随分前に、音がうるさいので取り外して、深溝ベアリングにスラスト引張方向荷重をもたせて使っていた。ボールスラストベアリングを高速回転させると、ボールにかかる遠心力がボールレースにくさび効果を発生させて玉当たりが不安定になるので良くない、という話があり、じゃあボールレースが平面のニードルスラストベアリングでは問題は起きないのか、というのが興味があるので、試してみることにした。

テーパーローラーベアリング外輪と深溝ベアリングを主軸ハウジングの両端に当てて、それぞれ圧入治具を当ててボルトを締めれば圧入完了。治具を作るのは手間がかかるが、作業は一瞬。

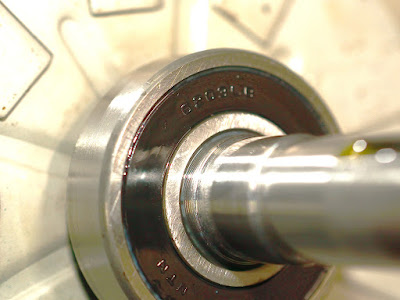

主軸のテーパーローラーベアリング内輪が勘合する部分。実際に当たっていた部分は軸が摩耗して5/1000くらいマイナスしている。手前の減っていない部分は+4/1000程度。

勘合するベアリング内輪はほぼ0。(写真だと+2/1000くらいに見えるが)

脱脂してからシャフトのベアリング当たり面にLoctite638を薄く塗って、

手前は結構きついので、塩ビ管を当てて叩いた。

接着剤が僅かにはみ出している。まあ、こんなもんでしょ。

主軸を入れたら深溝ベアリングが出てきちゃったので、これも塩ビ管で再度圧入。

(本当は写真のように外輪を押すのではなく、内輪側を押すべき。圧入力が低いから、とちょっと手抜き)

次、ニードルスラストベアリングの組付け。

ニードルスラストベアリングの軌道輪は、内輪側Φ25をシャフトに当ててみるとちょっときつい。寸法は軸側+5/1000程度、穴側ほぼ0。通常の圧入代だし、入らない事もないが、後で分解が大変になるので、旋盤で5/1000程さらった。超硬のバイトだとこのくらいの硬さは気にせず削れるので気分がいい。

グリスを塗って組み込んで、ダブルナットで当たり調整して出来上がり。

グリスはマルテンプSRL。

ちなみに、ニードルスラストベアリングのスタック高さがボールスラストベアリングに比べて薄く、最後まで締めきれなかったので、ボールスラストベアリングの軌道輪をスペーサとして一枚入れた。

組み立てて振れチェック。

コレットチャックにΦ10ピンゲージを咥えて5/100。んー、ちょっと大きい。

主軸を揺すった時の変位も5/100程度。(荷重にもよるが)これはこんなもん。

主軸テーパー穴で測ってみる。5/1000程度。上々。

コレットチャックのテーパー穴側は2/100。なるほど。

主軸の偏心は十分小さいので、後はコレットチャック側の問題。

コレットチャックを修正するか、チャック本体とコレットの位相を管理するか、今度考えよう。

動力をいれてみると、回転音がえらく静かになってびっくり。シューンとなめらかに回る。ほぼ、タイミングベルトの噛み合い音だけ。手間をかけただけの価値はあったと思う。後は削ってどうだかお楽しみ。

関連記事