ここ半年ほど、フライスのY軸を+方向に送るとゴロゴロ音と振動が出るのは知っていて、ベアリングにキリコでも入ったんだろうな、と思いつつほったらかしにしていた。先日SCM材を側面円弧切削していて、45°方向近辺にギザギザが出ることに気付き、重い腰を上げてベアリング交換することにした。

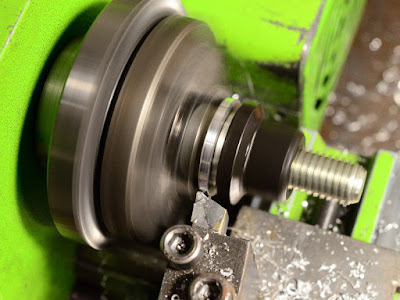

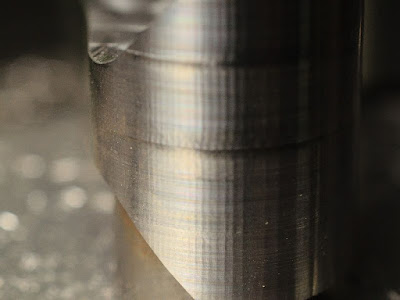

削り面拡大はこんな感じ。

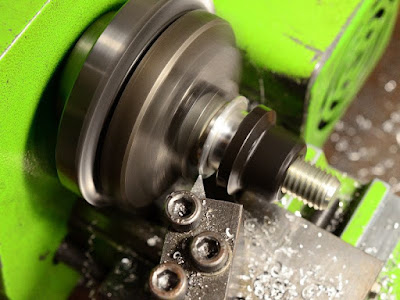

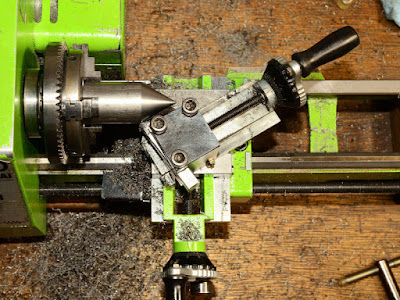

Y軸駆動部外観がこれ。

ベアリング部は一応アルミテープでカバーしている。確かカバーは随分後で追加したはず。

モータとカップリングを外すとこんな状態。ありゃりゃ、これはまずいでしょう。

アンギュラベアリングはシールドが付いていないので、ケアしてやらないと異物は入り放題。

洗いかす。

ボール。ちょっと茶色っぽくなっているような気がするが、目に見える傷はない。

外輪、内輪、リテーナー。

切り離してバリを落とし、

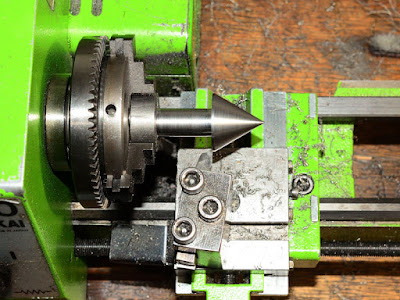

2枚重ねてM12ボルトナットで固定してスクロールチャックで咥えて、

外周を落としてΦ27とする。

バリを落として出来上がり、と思ったが、

仮組してみると、外輪とこすれるので、今度は1枚づつ再チャックして外側をΦ24まで0.3mm削る。

出来上がり。こんなラフな治具もどきでも案外ちゃんと削れる。

薄い丸物は棒から作るより板から作るほうが楽、でした。

補正が終わったら、またアルミテープでカバーする。

ベアリング交換前の円弧切削面(前出と同じ写真)

ベアリング交換後。

ゴロゴロ音もなくなったし、とりあえずはこれで合格とする。

フレーク状の金属片がたくさん。キリコそのままもいくつか。フレークはアルミのキリコがボールでのされたか?

傷は見当たらない。リテーナーは、内側の溝部分に金属フレークがぎっちり入っていた。

ベアリングは見た目きれいなので、洗って組んでもう一度使おうか、とも思ったが、組んでみるとやっぱりごろごろするので、新品交換。さて、トラブルが出たのにベアリング交換だけでは反省が足りない。

キリコ対策を含め、もっときちんとした構造にしたい。

とはいえ、当座削るものもあるので、今はあまり時間をかけたくない。

で、ごみ除けのワッシャーを挟むことにした。アンギュラベアリングが7001なので外径Φ28、穴径Φ12。ワッシャーを入れるなら、外径Φ27くらいか?

最初、丸棒から削ろうかと思ったが、結構手間がかかるので板から作ることにして、ジャンク箱をあさって、端材のA5052 t1板を見つけだす。

金のこで外周を切ってドリルとカウンターシンクでΦ12穴を開け、(カウンターシンク外径がΦ12だったので。これだと板にきれいに丸穴が開く。)

組みあがったらバックラッシを確認してMach3のバックラッシ補正値を見直し。

元0.042→0.056と若干増やした。バックラッシは位置によって違うので、補正値は最小値に合わせた。実バックラッシより補正値のほうが大きいと、補正動作時にぴょこんと動くので。

バックラッシの位置による違いは詳しく見ていくとなかなか悩むところで、小さい周期で案外大きく変動する。(最大-最小差が0.04mmくらいか?)おそらくリードスクリューのピッチのよろけか偏心の影響。(偏心が支配的だと思う。)これは別途ちゃんと確認しようと思う。

X軸は異音もないので、今は開けない。