以前作ったフライス主軸テーパ抜きアタッチメントの接着が剥がれた。このバージョンを作った時の投稿が2019.12なので、概ね1年半持ったことになる。首のパイプが薄いから、引っ張りによる変形でちょっとづつ剥がれるんだろうか?

このアタッチメントが無いと、テーパを抜くのにドローボルトの頭をハンマーで叩くことになり、主軸ベアリングの予圧が途端に調子悪くなるので、もう一回作り直すことにした。

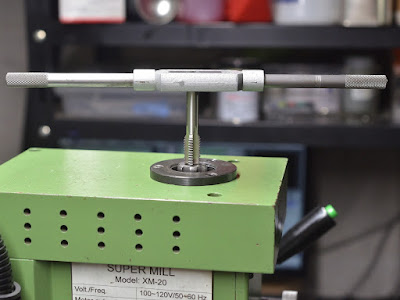

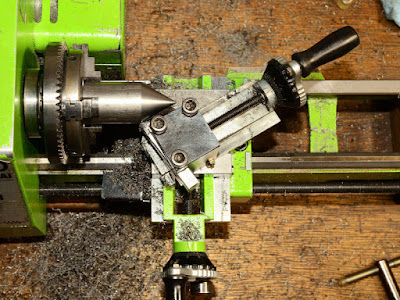

完成品はこれ。

今回は、主軸穴にタップで左めねじを切って、それに合わせておねじ側のアタッチメントを作ることにした。(ドローボルトの緩め方向で反力を受けるので、左ネジじゃないとアタッチメントが緩んでくる)

主軸の穴径はΦ11.4。ドローボルトはΦ10。M12P1.75の内径はΦ10.1。つまりアタッチメントに普通におねじを切るとパイプ部が肉厚不足で切れちゃう。なので、アタッチメントの主軸と勘合するおねじは、谷径Φ11.3程度でフラット部が広いイレギュラーなねじ山形状が必要となる。

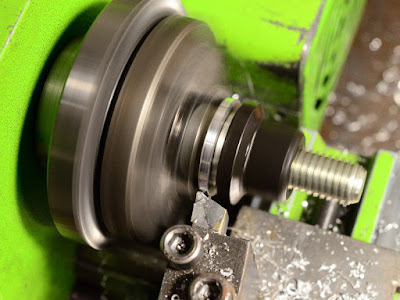

まずは旋盤でブランク作成。

材質はSUJ2。生材でちょっと強いもの、ということで手持ち材から選んだが、かなり切削性が悪い。この前のようにSCM440調質材のほうが良かったかも。チャックごと旋盤から外してチャックアダプタでフライスに載せて、コーンで中心出し。

先ずはねじゲージの作成。

S45CΦ16の端材に主軸穴径に合わせてΦ10.4穴を開けて、タップでM12P1.75左のねじを切った。これに合わせてねじを削る。

次にねじ切り用歯車の準備。

ML-210用オプションのねじ切りアタッチメントは最大ピッチ1.5まで。今回はピッチ1.75左を切りたい。親ねじに勘合する歯車に16Tモジュール1.0を用意すれば、キットの中の28T歯車と組み合わせて28/16=1.75となる。

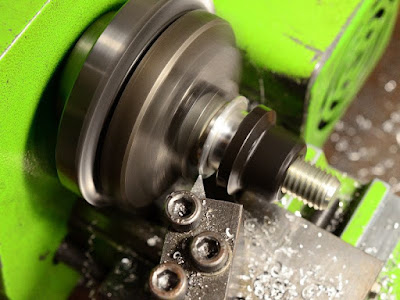

ねじ山形状が特殊なので、テーパー削りアタッチメントを主軸と平行にセットして、軸方向にずらしながらねじ切り。

バイトも先がフラットになったものを用意した。(折れた超硬エンドミルをダイヤモンドディスクで成形)

後は、主軸固定アタッチメントで主軸を固定して、

タップで主軸穴にねじ切り。(M12P1.75左)

アタッチメントをねじ込んで、

先に作ったねじゲージに合わせて、しっくり入るところまで削る。

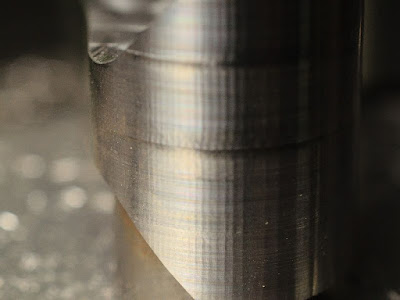

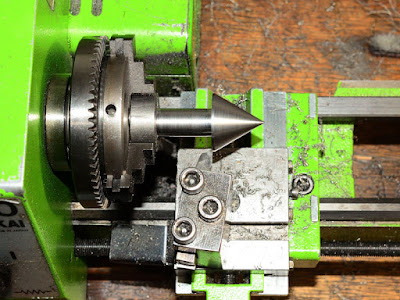

ねじ部拡大図

ドローボルトを通して

前回作ったキャップをねじ込んで完成。

今度は長持ちして欲しい。

関連記事