三菱マテリアル APX3000シリーズチップ用。Φ12の1枚刃、突き出し50mmのロングネック仕様。

肩削り用の平行四辺形チップは各社から出ていて、前から気になっていた。

ソリッドエンドミルの場合、大径(私の感覚では概ねΦ10以上程度)のエンドミルはかなり高価で、かつ刃先が欠けた時の研ぎなおしは取り代が大きいので面倒。

また、この類のチップを使うホルダが作れると、突き出しの長い切削が自由になるので便利そう、等々色々なメリットがある。

チップの切れ刃は曲線になっているので、望みの径の螺旋軌道に乗るようにチップのアライメントを決めてやればいいだろう、という目論見。

一個目はチップの各部寸法をノギスで計ってモデルを作り、

それに合わせて一回ホルダを作って削ってみて、

削れた形状を測定してチップのアライメントを補正してもう一度作る、

という方法を考えた。

ところが、一個目のホルダを作ったところで、三菱マテリアルがチップとホルダの3Dデータを公開していることに気づく。

メーカデータはこれ。Φ12用。

なんだ、この通りに作れば、と思いきや、どうも様子がおかしい。

メーカデータのチップとホルダの組み合わせを3DCADでチェックすると、側面切れ刃が中凸になっていて、刃先から概ね4mmくらい入ったところの径が最大となる。

うーん、そんなはずはないだろう。これでは削り残しが出てうまくない。

もう少し均一、かつ刃先側が最も削れるようにしたい。

一旦、チップの形状データは正確、ホルダの形状データは信じない、として、チップ刃先が概ねΦ12に乗るようなアライメントのホルダを作ってみる。

削ったホルダ。

チップを付けた状態。

測定結果がこれ。#3となっているのは、これが削った3本目だから。

横軸が半径方向、削れる方向が+。縦軸がZ軸方向。

初期 がチップを素直に付けたもの。

これはまたかなりの中凸となっている。先端から4mm近辺で+70μm。

シム追加 は、チップとホルダの当たり面に10μmのシムテープを挟んで刃先側を外に出した場合。Z=1mmで+7μm、Z=2mmで-4μmとなり、切り込み2mm程度なら使えないこともないが、もう少しなんとかならんか?といったところ。

つまり、チップもホルダもメーカの形状データは正確でない、ということになる。

ほんまかいな、とは思うが、削った現物を信じることにして、

側面削りの形状測定結果を元にチップ形状データを補正し、

補正したチップ形状の刃先がΦ12の円筒面に乗るようにホルダ形状を決める。

刃物を先端側から見た図。黄色はメーカのチップデータ、刃先のエッジがピンクの線。茶色が補正したチップデータ、刃先エッジは紺の線。

先端がΦ12.00、そこから若干細くなって、歯の上端がΦ11.96となる設定とした。

もう一回ホルダを削って再トライ。

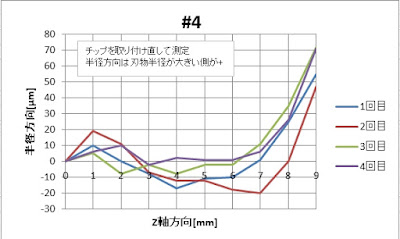

測定結果はこれ。

今度はチップを付けはずしして4回削ってみた。チップは同一の物。

#3よりだいぶ良くなったが、今度はZ=7mm近辺から半径方向が+側に振れている。

うーん、中々難しい。

下穴を開けてまっすぐ切り込んで、穴径をインナーマイクロで測って刃物径を確認。

結果:Φ=12.15mm

結構大きくなってしまった。切削精度が足りていないんだろうな。

これは側面削りチェックした端材を横から見た所。

上の方が削れ過ぎになっているのが分かる。

さて、この先どうするか。

①同じデータでもう一回ホルダを作る。

②今回の結果を元にデータを修正してホルダを作る。

③チップを修正して使う。

そろそろ飽きてきたので、取り合えず③で行くことにする。

作りたいものもあるし。

根本的には切削精度が足りていないのだと思うのだが、どこを改善すべきかよく見えていないので、もう少し経験を積んでから再挑戦しましょう。

で、チップの上側3mm程度をGC砥石とダイヤモンドヤスリで削って逃がす。

やや白っぽくなっているのが逃がした部分。

これで、先程と同じように、チップの切れ刃ば全長当たる状態で側面削りして、ピックテストで凹凸を測定した結果がこれ。

今のフライスの剛性ではアルミの仕上げ切削でも4mm以上は当てていなかったので、これでOK。

2回目だけちょっとずれているのは、意識的にひねって付けてみたせい。チップ取り付け時に気を使わないと精度が出ないようだ。

また、1mmの所が20μm程高くなっているのが気になるが、ここの改善も今後の課題として、今回は目をつぶることにする。

これが切削テストしたブランクの現物。先程と向きが逆だが。

上のほうが微妙に削り足りない傾向。これでOK。

以上

0 件のコメント:

コメントを投稿