チャック痕が付くほどきつく締めてもぶれる、抜ける、センターを押さないと突っ切れない、等々。

ミニ旋盤だからしょうがないのかな、と思っていたが、試しに、使いこんでへたった爪の、素材との当たり面を削って修正してみた。

手順は以下

①爪の状態確認

↓

②初期の芯振れ測定

↓

③バイスの直角度測定、修正

↓

④切削

↓

⑤修正後の芯振れ測定

↓

⑥試削り

①爪の状態確認

スクロールチャック外観。正面から。

背面から。

分解状態。

爪はこんな形。上側のギザギザがスクロールと噛み合う。

爪を内側から見た状態がこれ。

スクロールとの当たり面が若干減っている。

素材との当たり面は一回修正したことがある。この時は、爪の奥の方、チャック前面より奥に円筒を噛ませて、手前側を超硬内繰りバイトで削った。思い返せば、これがいけなかったかな。(丸く削るので、素材にエッジが当たってチャック痕が残る。爪の倒れをコントロールしていないので、チャックしたとき均等に当たらない、等)

爪を外側から見た状態がこれ。

削るときには、爪外周面(写真下側の黒い横H形状の部分)を基準にするつもりなので、ここが荒れていると困るが、特に問題なし。

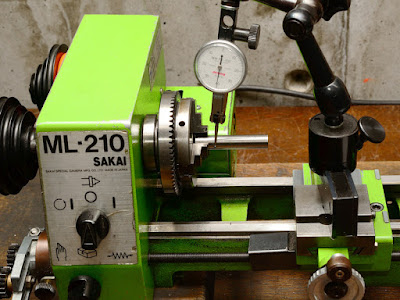

②初期の芯振れ測定

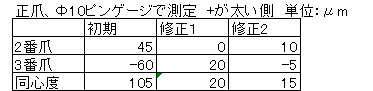

Φ10のピンゲージを咥えて、1番爪を基準に2番爪、3番爪位置の振れをピックテストで測定した。測定結果は⑤で。

③バイス直角の確認

テーブルにバイスを固定して、ピックテストでY軸とバイス底面の平行を確認。

(このバイスは首振り調整がついているので、再調整した。)

爪を削る時のZ方向高さ基準をバイス底面とするため。ここが傾いていると3つの爪の長さが違ってきて、芯振れとなる。

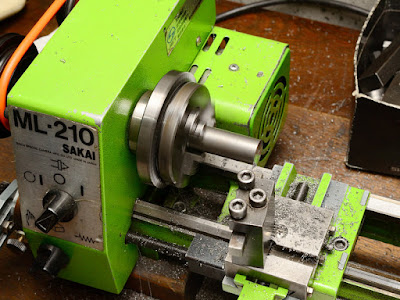

④切削

こんな形でチャックして、Φ12の超硬エンドミルで爪の当たり面を、全面削れるまでちょっとずつ削る。やはり結構傾いていて、外側(組んだ状態で右側)が低くなっている。0.025mm刻みで削って、計約0.2mm程削る事となった。

⑤修正後の芯振れ測定

やることは②と同じ

一回目、測定したら、まだちょっとずれているので1番、2番の爪をさらに削った。

さて、これでチャックの振れも0.105mmから0.015mmに改善されて、よかったね、となると嬉しいのだが、実際にはそう簡単ではない。

素材の径が変わると芯振れ量も変わるし、チャックを付けはずしするとまた変わる。

チャックに咥えるピンの径を振って芯振れ量を測定した結果が以下

この時、一回チャックを外しているせいか、素材径10mmでの同芯度も0.1mm以上とかなり大きくなってしまった。

さてどうしようか。この辺の話はかなりややこしいので、また改めて。

⑥試削り

何作ろうか?と思案して、これにした。

先日書いた、CaneCreekショックユニットのレデューサ。

今テストしているMonkey18Kでは、このレデューサ部の剛性がバック剛性に響く事からレデューサはスチールを基本としている(アルミだと壊れる、という程ではない)が、CaneCreek用をさぼって作ってなかった。

先ずはスチール部品から。45C Φ12.73mm L30mm。

これはいい。旋盤の剛性が上がったような印象。芯を押さなくても逃げない、回転を上げてもビビらない、苦手だった突っ切りもうまくいく。(こうなってくると、もう少しモーターのパワーが欲しい。)

アルミ部はΦ20のA7075。これもいい感じ。チャック痕も付かない。(写真は無し)

因みに、今回はワンチャックで削っているので、芯振れの影響はない。

スチール部は焼き入れ、焼き戻しする。

脱脂を忘れて熱したらちょっとあばたになってしまった。

組付け状態はこれ。アルミ部は早いうちにアルマイトをかけないと。

今回の爪の修正は、保持力改善に殊の外効果があった。一方で、芯振れ改善はもう一工夫が必要。

次回に続く。

0 件のコメント:

コメントを投稿